Écrit par Loïc Bourgoin

Publié le 26 juil. 2023 (Mis à jour le 2 janv. 2026)

Temps de lecture : 15 min

Au sein d’un entrepôt ou d’un hub logistique, les problèmes s’accumulent très vite : écarts entre stock réel et stock théorique, perte de temps au picking ou encore retards d’expédition. Tôt ou tard, ces dysfonctionnements finissent par nuire à la productivité de l’entreprise et donc, à la satisfaction client.

La solution ? Implanter un WMS (Warehouse Management System). Il s’agit d’un logiciel conçu pour booster le fonctionnement d’un entrepôt logistique. Cet outil s’adapte aussi bien aux prestataires logistiques et transporteurs qu’aux e-commerçants, distributeurs et industriels, aux PME (Petites et moyennes entreprises) comme aux grands groupes.

Comment fonctionne un WMS ? Quelles sont ses fonctionnalités ? Comment choisir l’offre la plus adaptée à son activité et en tirer le meilleur parti ? Dans ce guide pratique, Shiptify répond à toutes vos questions sur les logiciels WMS.

Qu'est-ce qu’un WMS ?

Un WMS est un logiciel de gestion d’entrepôt qui sert à optimiser les opérations logistiques – réception, stockage, préparation de commandes, gestion des stocks et expédition de colis. Son objectif ? Améliorer la productivité, réduire les délais de livraison et minimiser les coûts opérationnels, grâce à l’automatisation des tâches liées à la gestion de l’inventaire, au flux des marchandises et au suivi des emplacements.

Les principales fonctionnalités d’un logiciel WMS

Afin de gagner en efficacité, ces logiciels misent tous sur la centralisation et l'automatisation. Ils intègrent divers modules et fonctionnalités pour couvrir l’ensemble du processus logistique :

- Gestion des stocks : suivi en temps réel des entrées, sorties et emplacements des marchandises, avec l’établissement d’alertes sur les seuils critiques.

- Picking et gestion de la préparation de commandes : planification des prélèvements dans le but de minimiser les risques d’erreurs et d’accélérer les délais d’envoi.

- Optimisation des emplacements : disposer la marchandise de manière logique pour optimiser les déplacements des opérateurs et réduire les erreurs.

- Traçabilité des produits ou articles : assurer un suivi complet du parcours de chaque lot de marchandises, souvent via des codes-barres.

- Automatisation des réceptions et des envois : accélérer le contrôle des marchandises entrantes et sortantes, sans en détériorer la qualité.

- Intégration de l’ERP ou des systèmes tiers : synchroniser des données avec le PGI (Progiciel de gestion intégrée) de l’organisation, sa comptabilité, son CRM (gestion de la relation client) ou d’autres logiciels pour un suivi fiable et continu.

- Analyse et reporting : un tableau de bord adapté aux objectifs de l’entreprise permet d’évaluer et de suivre la performance, afin d’identifier les axes d’amélioration.

Cas d’usage d’un WMS

Si elles sont les premières à l’utiliser, les sociétés de transport et de logistique ne sont pas les seules à avoir besoin d’un WMS. Ce type de programme est utile à toute organisation qui doit assurer la traçabilité des produits, gérer des mouvements de stocks complexes, volumineux ou fréquents. En effet, ses applications couvrent divers secteurs :

- La distribution et le retail pour la gestion des grands volumes de références, des pickings fréquents et d’un trafic quotidien des marchandises.

- L'industrie manufacturière qui doit assurer le suivi des matières premières, des produits finis et semi-finis dans le but de fiabiliser le contrôle des stocks et d’accélérer la production.

- L’e-commerce pour un traitement rapide des commandes en ligne, un contrôle fiable des niveaux de stocks et un suivi précis, en temps réel, des expéditions.

- La santé et l’industrie pharmaceutique afin d’assurer une traçabilité rigoureuse et une conformité réglementaire irréprochable dans la gestion de produits sensibles.

- L’industrie agroalimentaire dans son obligation de respecter des normes strictes liées à l'hygiène et à la chaîne du froid.

- Les entreprises high-tech qui doivent coordonner des flux complexes et assurer une gestion précise des composants électroniques.

- Les constructeurs automobiles pour la maîtrise d’une chaîne d’approvisionnement étendue et la gestion des stocks de pièces détachées.

Quels sont les logiciels WMS en 2025 ?

De nombreuses solutions existent sur le marché en 2025. Chacune se distingue par son degré d’automatisation, son architecture de déploiement, la profondeur de son intégration avec d’autres logiciels et la réactivité de son support.

Tableau comparatif des WMS notables en 2025

Voici quelques logiciels de gestion d’entrepôt utilisés en France et à l’échelle internationale en 2025.

|

Logiciel |

Type de déploiement* |

Points forts |

Intégration ERP/TMS |

Automatisation / IA |

Support |

|

On-premise et SaaS |

Coordination et optimisation des flux logistiques |

Oui |

Avancée |

Français / Européen |

|

|

SaaS et On-premise |

Grande puissance, gestion des centres complexes |

Oui (ERP/TMS majeurs) |

Très avancée |

International** |

|

|

SaaS |

Planification avancée, logistique prédictive |

Oui |

IA et analyse prédictive |

International |

|

|

SaaS |

Multi-industries, flexibilité, interface moderne |

Oui |

Standard et IA |

International |

|

|

SaaS et On-premise |

Forte intégration ERP (SAP), riche en fonctionnalités |

Oui (SAP et tiers) |

Automatisation |

Global*** |

|

|

On-premise (ERP SAP) |

Ancienne version intégrée dans SAP ERP, robuste |

Oui (SAP ERP) |

Basique |

Global |

|

|

SaaS |

Scalabilité, mobilité, intégration native Oracle |

Oui |

IA et automatisation |

Global |

|

|

SaaS et On-premise |

Modularité, multi-entrepôts |

Oui |

Standard |

Global |

|

|

SaaS |

Fonctionnalité WMS intégrée à l’ERP Microsoft |

Oui (ERP Microsoft et TMS) |

IA et automatisation possibles |

Global |

|

|

SaaS et On-premise |

Logiciel modulaire adapté aussi bien aux PME qu’aux grands groupes |

Oui |

Automatisation progressive |

Européen (surtout en France et en Espagne) |

*Type de déploiement : SaaS (cloud) = hébergé par l’éditeur, On-premise ou sur site = déployé chez le client, hybride = mixte.

** International : support disponible à l’étranger sans couverture 100 % mondiale.

*** Global : support mondial adapté aux grands groupes présents dans plusieurs pays.

Disclaimer : ces logiciels peuvent évoluer avec le temps : les éditeurs, versions et fonctionnalités peuvent changer. Avant d’investir, assurez-vous que vos informations sont bien actualisées (site officiel de l’éditeur, démonstration, etc.) et que la solution correspond réellement à vos besoins.

Bien choisir son WMS selon 6 critères

Vous l’aurez compris, il n’existe pas de « meilleur WMS » ; chaque organisation ou société doit choisir l’outil adapté à ses besoins spécifiques et à ses ambitions de croissance. 6 critères doivent être pris en compte :

- Les besoins liés à l’activité : il faut déterminer la taille de l’entrepôt (superficie, hauteur, nombre d’emplacements), le volume des flux, les caractéristiques et les contraintes propres à la marchandise (lots, péremption, réglementation, etc.).

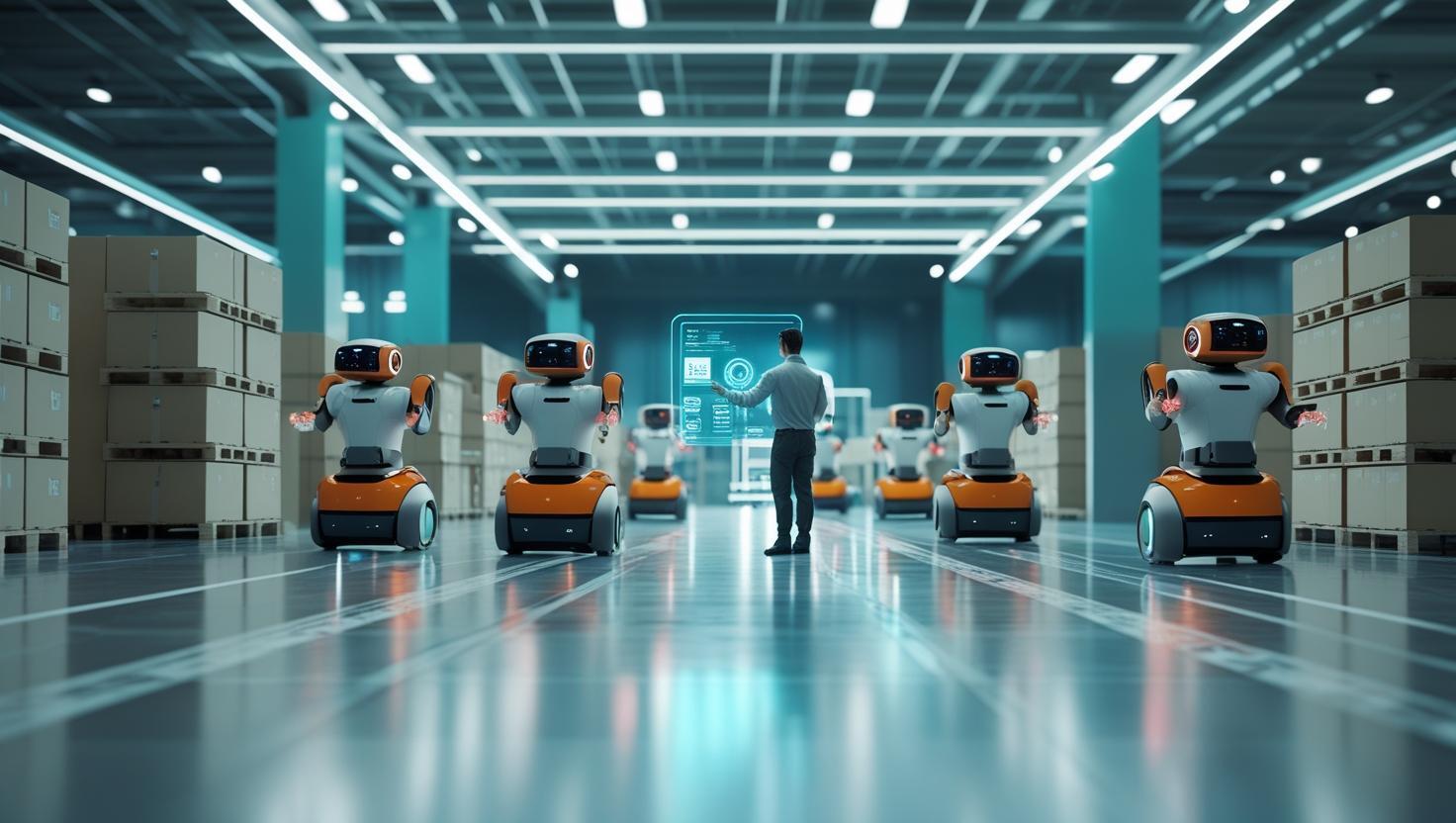

- Le niveau d’automatisation : faudra-t-il intégrer des robots, des AS/RS ou des IoT (objets connectés) ?

- L’intégration ERP : l’outil doit également pouvoir échanger facilement des données avec vos systèmes de comptabilité, de transport (TMS) ou de gestion e-commerce. Sinon, vous devrez gérer des erreurs de transmission, des silos d’informations et des redondances.

- Le TCO (coût total de possession) : en plus du prix de la licence, il est important de prendre en compte les coûts d’implémentation, de formation, de maintenance ou de personnalisation des paramètres et fonctionnalités.

- Le support et l’interface utilisateur : demandez des démonstrations aux éditeurs, ainsi que des POC (Proofs Of Concept ou preuve de concept). Il est également important de vérifier la réactivité du support, de consulter les avis clients et la qualité de la documentation (mode d’emploi et aide).

💡 Bon à savoir : un POC est un test à petite échelle. Il sert à vérifier, avant un déploiement général, si une solution correspond bien aux attentes de la structure. Par exemple, il est possible de déployer un WMS sur une zone réduite de l’entrepôt ou pour un seul type de produit dans le but de vérifier son ergonomie ou de valider ses capacités d’intégration dans le système d’information de l’organisation.

- La stratégie de croissance : pensez à long terme. Le logiciel, pourrait-il suivre une une montée en charge, une extension de marché ou un durcissement réglementaire ? La flexibilité, l’extensibilité de l’outil et sa capacité à suivre l’évolution de l’activité sont des critères essentiels.

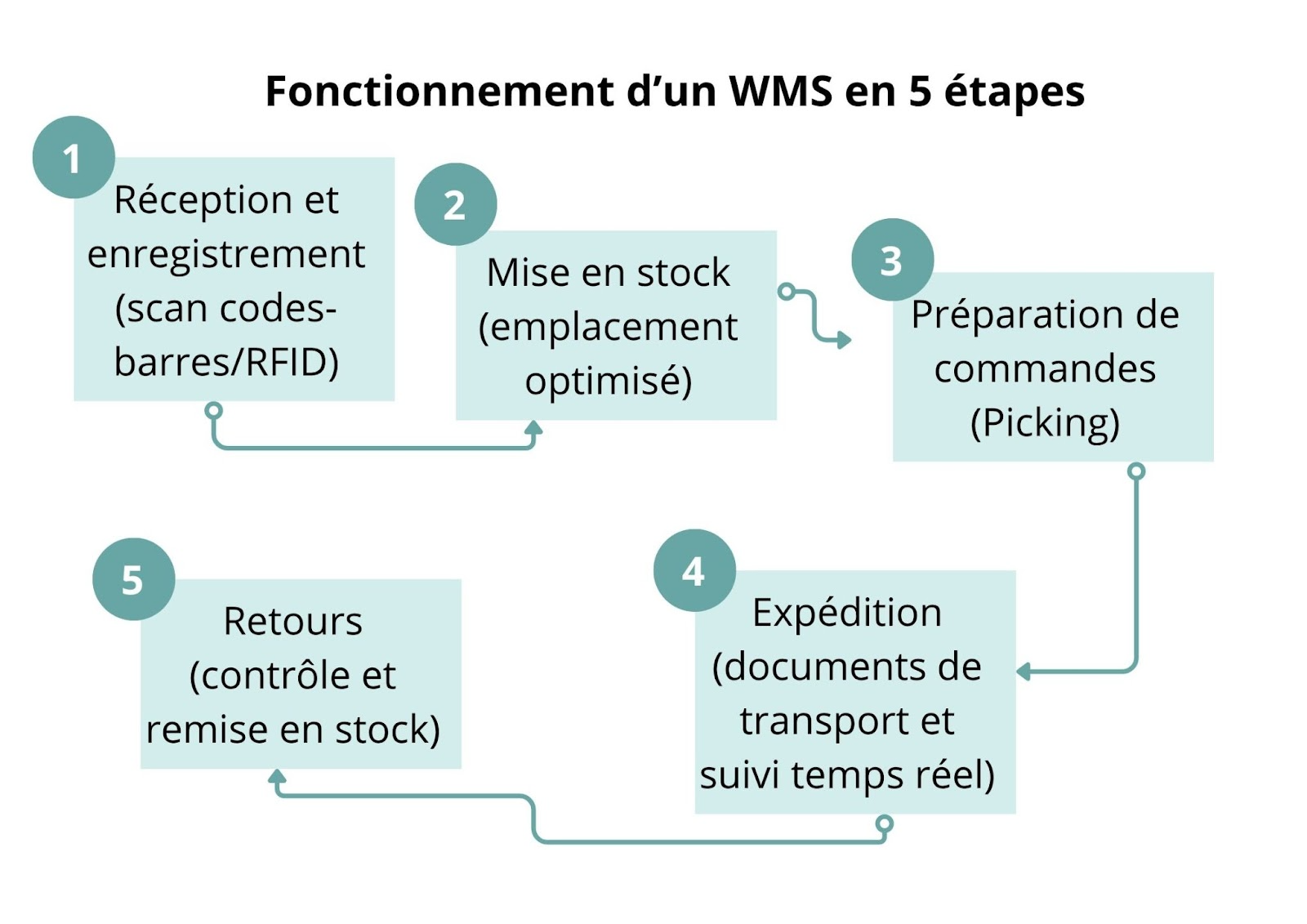

Comment fonctionne un WMS ?

Un programme WMS fonctionne en 5 grandes étapes, qui reflètent le déroulement d’une chaîne logistique interne :

- Réception : grâce aux codes-barres ou à l’identification par radiofréquence (RFID), le système identifie le produit, l’enregistre automatiquement et met à jour l’état des stocks.

💡 Bon à savoir : la RFID (Radio Frequency Identification) est une technologie qui consiste à identifier et à suivre un objet équipé d’une petite puce électronique, appelée tag RFID, qui émet des données via des ondes radio. Dans un entrepôt équipé d’un WMS, les articles portent une étiquette RFID. Un lecteur RFID capte les informations (référence, lot, quantité, etc.), sans scan manuel, pour les transmettre de manière instantanée au WMS. - Mise en stock : le logiciel suggère l’emplacement optimal en fonction des critères paramétrés (rotation des produits, taille des emplacements, prévisions, etc.).

- Préparation des commandes : le prélèvement des articles repose sur des méthodes de picking optimisées (par zone ou par lot) pour être regroupés, puis emballés selon les demandes client.

- Expédition : le logiciel gère l’étiquetage, génère les documents de transport et assure le suivi jusqu’au transporteur.

- Retour (éventuel) : une fois réceptionnés, les colis retournés sont contrôlés, reconditionnés, si besoin, puis réintégrés aux catalogues des disponibilités ou mis de côté, en fonction de leur état. Le WMS répertorie ces retours et en assure le suivi.

👉 En résumé : le WMS orchestre et optimise l’ensemble des étapes de la chaîne logistique. Il identifie les entrées, détermine le bon emplacement, facilite le picking, assure la traçabilité et gère les retours. Résultat ? Moins d’erreurs, plus d’efficacité et une meilleure visibilité sur l’inventaire.

Quels sont les avantages d’un WMS ?

C’est indéniable : l’utilisation d’un WMS transforme la gestion logistique. Ses bénéfices sont concrets, mesurables et directement liés à la performance de l’entreprise.

💡 Bon à savoir : l’utilisation d’un WMS réduit environ 70 % des distances de prélèvement en picking et 66 % du temps de collecte des marchandises à forte rotation (source : the Efficiency Enhancement of Warehouse Management using ABC and Forecasting Technique – étude de cas)

Les principaux atouts d’un WMS

L’implémentation du programme apporte :

- Un gain de temps significatif grâce à l’automatisation des tâches répétitives, à l’optimisation des parcours de picking et à une meilleure organisation des flux logistiques et d’information.

- Plus de visibilité sur la chaîne d’approvisionnement avec un suivi quasi-instantané des entrées, sorties et mouvements des stocks, ce qui limite aussi bien les ruptures que les sur-stocks.

- Une baisse des coûts de stockage ainsi que des litiges avec les clients et, par conséquent, une meilleure rentabilité.

- Une amélioration du taux de service avec la réduction des erreurs d’expédition et de commande, des oublis et des doublons.

- La satisfaction et la fidélisation des clients grâce à la rapidité d’exécution et à la fiabilité des commandes.

Points de vigilance : les limites d’un WMS

Le WMS est un levier de performance puissant, mais son efficacité dépend de la qualité de l’implémentation qui repose sur plusieurs conditions :

- La qualité des données : si les informations entrées sont imprécises ou inexactes, les résultats le seront aussi, ce qui aura pour conséquence un mauvais suivi.

- L’adhésion des équipes : la formation, l’implication des collaborateurs dans la mise en place des processus et l'accompagnement au changement sont fondamentaux pour une bonne utilisation du logiciel.

- L’investissement initial : le déploiement d’un tel système représente un coût significatif (licence, matériel, paramétrage, formation, temps d’installation et maintenance) qu’il faut étudier au regard du ROI (Retour sur investissement).

- La maintenance du système : la pérennité du logiciel et sa rentabilité à long terme reposent sur un suivi technique et fonctionnel régulier, d’où l’importance de choisir un WMS avec un support efficace et réactif.

Comment mettre en place un WMS ? 7 étapes clés

Quelque peu complexe, la mise en place d’un WMS nécessite une planification rigoureuse, une feuille de route claire établie dès le départ. Pour garantir la réussite d’une telle implémentation, suivez le guide ci-dessous.

Étape 1 : établir un cahier des charges précis

Évaluez les besoins et objectifs de l’entreprise en termes de volumes de commandes, de contraintes métiers et d’attentes (rapidité, réduction des erreurs, traçabilité, etc.).

Étape 2 : réaliser un benchmark de logiciels

Comparez les solutions qui existent sur le marché et qui répondent à votre cahier des charges en tenant compte de :

- votre budget ;

- la compatibilité avec vos autres logiciels ;

- fonctionnalités indispensables (RFID, reporting, niveau d’automatisation, etc.).

Sélectionnez 2 à 3 logiciels, puis demandez des démonstrations et des devis aux éditeurs avant de prendre une décision définitive.

Étape 3 : préparer les données et les processus

Nettoyez et organisez vos bases produits, clients et fournisseurs, puis cartographiez vos processus logistiques pour garantir une intégration fluide.

Étape 4 : paramétrer et tester

Avec l’aide de l’éditeur, configurez le logiciel selon vos règles et processus internes : zones de stockage, inventaire, picking. Effectuez des tests pilotes pour détecter les éventuels blocages.

Étape 5 : former les équipes

Organisez des sessions de formation pour les opérateurs, managers et administrateurs, afin d’assurer une maîtrise rapide de l’outil par ses utilisateurs directs.

Étape 6 : déployer le logiciel par phases

Instaurez une mise en place progressive (un entrepôt, un flux à la fois), pour limiter les risques opérationnels et corriger rapidement les bugs ou problèmes de configuration.

Étape 7 : suivre les KPI post-Go Live

Mesurez les indicateurs clés (KPI) : taux d’erreurs, délais d'exécution, productivité. Ajustez les paramètres en fonction des résultats.

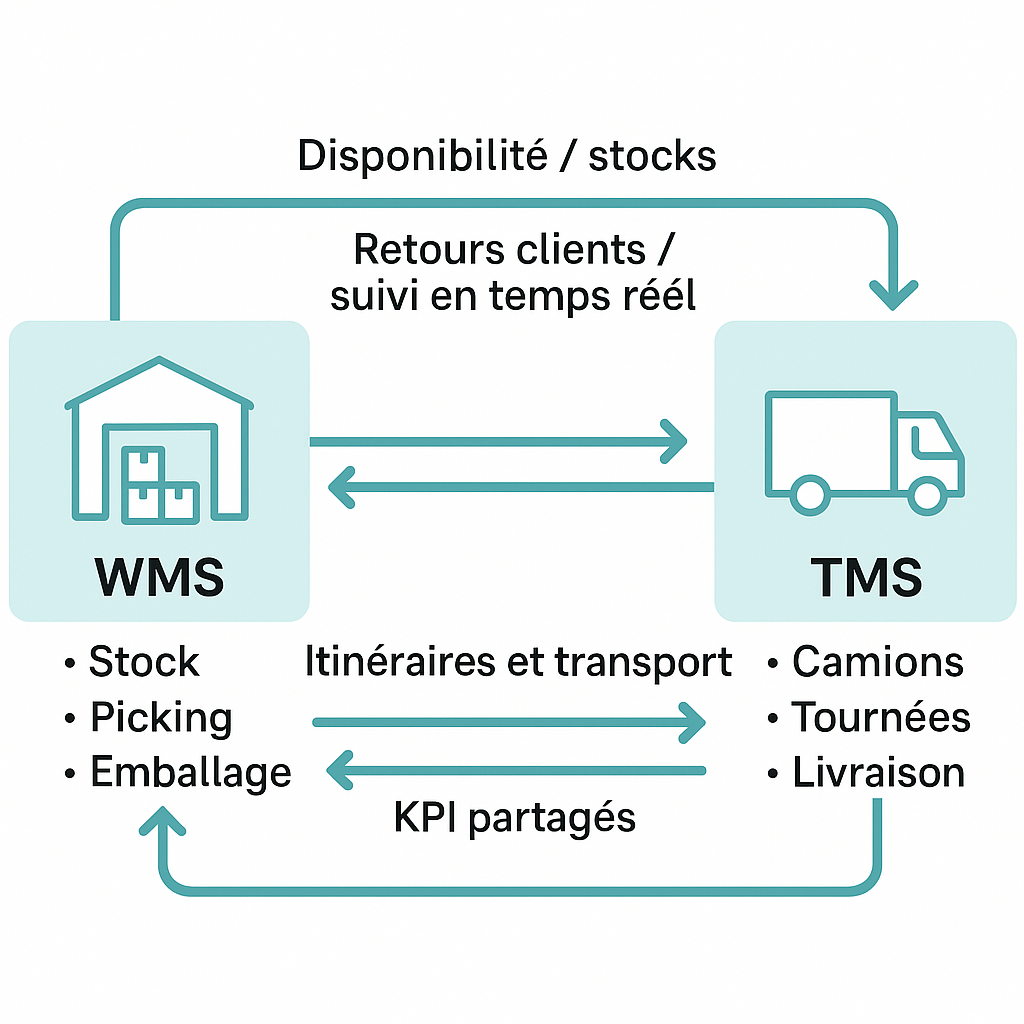

WMS et TMS : quelles sont les différences et comment les intégrer ?

Complémentaires, le WMS et le TMS travaillent ensemble, mais à des niveaux de la chaîne logistique.

Les différences entre WMS et TMS

Nous l’avons vu plus haut dans cet article, le WMS gère tout ce qui se passe à l’intérieur d’un entrepôt : réception des marchandises, enregistrement, gestion des stocks et picking.

Dès la sortie de l’entrepôt, c’est le TMS (Transport Management System) qui prend le relais. Le système planifie et optimise les expéditions, sélectionne les transporteurs, calcule les coûts de transport, définit l’itinéraire idéal, suit les véhicules en instantané et génère les documents de transport (étiquette, bordereau, lettre de voiture, etc.).

👉 En résumé : le WMS assure la disponibilité des stocks et la fiabilité de l’inventaire, tandis que le TMS garantit la fluidité des livraisons et leur rentabilité.

La complémentarité entre WMS et TMS

Les entreprises exploitant les deux systèmes tirent un réel bénéfice lorsque le WMS et le TMS communiquent entre eux. Comment ? Le premier système fournit au second des informations fiables sur l’état des stocks, la disponibilité des articles et le moment où une commande est prête à être expédiée. À partir de là, le TMS :

- choisit le transporteur adapté : express, messagerie, etc. ;

- optimise le remplissage des camions pour occuper un maximum d’espace, sans risquer d’abîmer la marchandise ;

- calcule les délais et coûts de transport ;

- assure le suivi de chaque colis pour offrir de la visibilité au client final.

👉 En résumé : combiner WMS et TMS, c’est réduire les erreurs logistiques, gagner en temps comme en efficacité et améliorer la satisfaction client.

Cas d’usage

Prenons l’exemple d’un site e-commerce, qui s’applique également à un distributeur B2B :

- un client passe commande en ligne ;

- après vérification de la disponibilité en stock des articles commandés, le WMS déclenche automatiquement le picking et en assure la supervision ;

- le TMS récupère les données relatives à la commande, une fois celle-ci prête, l’attribue à un transporteur, génère les documents de transport et planifie la livraison ;

- le client reçoit automatiquement un lien de suivi en temps réel.

Cette synergie est nécessaire dans différents domaines, comme la santé, l’agroalimentaire ou l’automobile. Elle garantit la bonne gestion des stocks sensibles, le respect des normes et réglementations et des livraisons just-in-time (juste à temps).

WMS et TMS couvrent deux maillons de la chaîne logistique, différents mais interdépendants. En communiquant, ils assurent une supply chain fiable, rapide et rentable, de bout en bout. Le saviez-vous ? Shiptify vous propose une maîtrise totale de tous vos transports pour vous faire gagner du temps, réduire vos dépenses et offrir à vos clients une qualité de service inégalée.

Un WMS, peut-il s’adapter à toutes les tailles d’entreprises ?

Il existe aujourd’hui des solutions WMS pour chaque type d’organisation : les multinationales, les grands groupes, les PME et même les TPE. Les petites structures ont intérêt à opter pour des applications légères en SaaS avec les fonctionnalités essentielles.

Comment mesurer les performances d’un logiciel WMS ?

L’efficacité d’un WMS se mesure grâce à différents indicateurs de performance (KPI) :

- précision de l’état des stocks : écart entre le stock effectif et théorique ;

- taux d’erreurs de préparation : commandes conformes / total traité ;

- productivité des équipes : lignes préparées par heure ;

- délai de traitement ;

- taux de rotation des stocks : fluidité des entrées et sorties ;

- fréquence des ruptures de stock ou des sur-stocks ;

- taux de retours liés aux erreurs logistiques.

⚠️ Attention : il est important de suivre un nombre de KPI réduit au nécessaire pour l’activité. Faute de quoi, il y a un risque d’erreurs d’analyse, de perte de temps ou d’un trop-plein d’informations inexploitable.

Quels sont les types de WMS ?

Trois principaux types de WMS existent :

- système autonome, installé on-premise, c’est-à-dire directement sur le matériel de l’entreprise ;

- WMS proposé comme une offre SaaS évolutive sur un cloud public ou privé ;

- WMS intégré dans un système élargi d’un progiciel de gestion intégrée (ERP) ou de gestion de la supply chain (SCM).

Faut-il connecter un WMS avec d’autres outils ?

Oui, si vous souhaitez optimiser sa précision et son efficacité. Un WMS s’intègre avec :

- un ERP pour une gestion globale des ressources de la structure ;

- un TMS pour coordonner le transport et les livraisons avec l’entrepôt ;

- un WCS (Warehouse Control System) pour automatiser les équipements de l’entrepôt ;

- un CRM pour synchroniser les données clients.

Quel est le coût d’un WMS ?

-

Le prix d’un WMS varie fortement en fonction de la taille de l’entreprise et de l’entrepôt, la

complexité des processus, le mode d’acquisition (licence ou abonnement), les options choisies, le degré de personnalisation, etc. Pour une solution standard, adaptée à une PME, il faut compter un budget minimal de 30 000 euros. Ce chiffre peut atteindre les 200 000 euros ou plus pour une grande structure avec des besoins complexes et des attentes élevées.

Écrit par Loïc Bourgoin

Publié le 26 juil. 2023 (Mis à jour le 2 janv. 2026)

Temps de lecture : 15 min